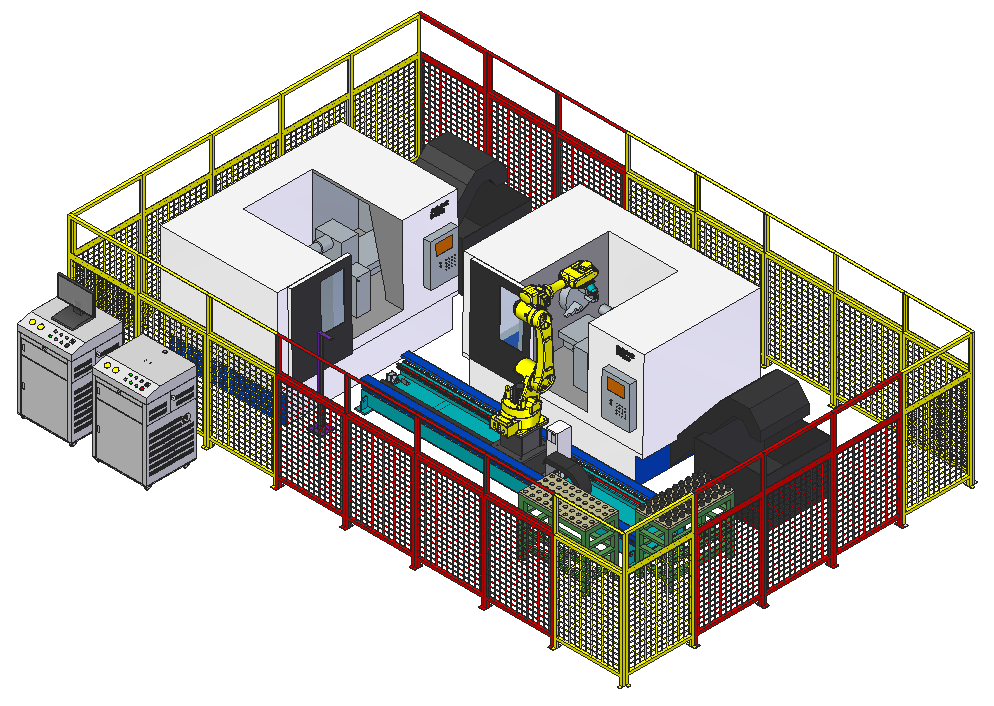

智能制造生产实训系统

系统概述:

QLZN-107MS智能制造生产实训系统采用离散型制造的典型模式---机械切削加工领域“智能制造”单元,结合高档数控机床与工业机器人、智能传感与控制装备、智能检测与装配装备等智能制造关键技术装备、软件系统进行的设备研发,展示了自动化、数字化、网络化、集成化、智能化的功能和思想。QLZN-107MS智能制造生产实训系统集自动运动控制系统、PLC控制系统、六关节工业机器人控制系统、数控机床系统、智能检测系统、MES系统、可视化系统和计算机网络于一体。

(图片仅供参考,以实际配置为准)

主要技术能力:

●能搭建智能制造单元生产系统,安装、调试、维护、保养数控机床、工业机器人等关键设备的机械部件、电气系统、PLC控制系统及传感器等。

●能操作应用智能制造单元,进行产品数字化设计、机器人编程与操作、数控机床编程与工艺优化、零件加工与在线检测、产品装配与质量控制等。

●能对智能制造单元进行生产信息化管理,熟练使用制造执行系统(MES)进行订单排产、工艺优化、生产任务调度,产品加工和设备工作状态等任务实时监控、利用智能制造生产线总控系统进行综合处理等。

系统组成及功能描述:

数控车床

●主要用于加工各种回转表面和回转体的端面。如车削内外圆柱面、圆锥面、环槽及成形回转表面,车削端面及各种常用的螺纹,配有工艺装备还可加工各种特形面。在车床上还能做钻孔、扩孔、铰孔、滚花等工作。

●通过自动化接口,实现数控车床的远程启动、程序上传到车床内存,获取车床的状态信息、机床的模式、主轴的位置信息;

●数控车床配有以太网接口,与MES系统无缝对接;数控车床的内存容量大于5K,且有数据磁盘;留有与主控系统的I/O接口;

●内部配置高清摄像头,通过MES系统实时监控加工状况。

三轴加工中心

●可以加工平面、沟槽、分齿零件及各种曲面。此外,还可用于对回转体表面、内孔加工及进行切断工作等。工件装在工作台上或分度头等附件上,铣刀旋转为主运动,辅以工作台或铣头的进给运动,工件即可获得所需的加工表面。由于是多刀断续切削,因而铣床的生产率较高。

●加工中心配有以太网接口,与MES系统无缝连接;

●通过自动化接口,实现加工中心的远程启动、程序上传到机床内存,获取机床的状态信息、机床的模式、主轴的位置信息;

●加工中心具备加工坐标旋转功能;

●机床夹具采用气动平口钳、能在线测量;

●加工中心自动化夹具和自动门的控制与反馈信号直接接入机床自身的I/O模块,并且由机床自身来控制,其状态可以通过网络反馈给工控机;

●内部配置高清摄像头,通过MES系统实时监控加工和在线监测状况。

●机器人负载16kg、臂展1600mm;

●机器人配有以太网接口;

●机器人控制系统具有16个I/O点;

●手爪采用气动手指,夹紧力:100N;

●手爪上两套夹爪呈90°,可一次性完成机床内电极的更换;

●手爪配合标准电机座与拉钉,夹持位置和精度稳定;

●手爪安装扩散反射型光电开关(2个),有效地确认机器人手爪要到达的各个位置的状态(有料/无料),光电传感器检测范围:最大300mm;

●手爪安装RFID读写器,读写器通讯采用无线传输。

●手爪的安装附件:非标机器人末端连接法兰,握爪安装板,传感器支架等。

●机器人的主要用于搬运工件和机床上下料。

设备特点:

●设备直观:主要设备均采用直接外露的安装形式,设备可以更加直观的展现在学生面前,缩短了学生从教室到工业现场的过渡和适应时间。

●结构灵活:系统采用模块式结构,系统使用和组合更加灵活,可满足实验、实训和考核等多种内容要求。

●系统性强:本平台将PLC、六轴工业机器人、CNC数控车床、CNC数控铣床、MES系统、视觉系统等集于一身,同时应用相关机械结构,能够真实模拟工业现场的各种控制方式,使学生能够进行自动化控制的系统化学习,让学生对工业控制有了系统的认识,避免了单个电气元件很熟练,但不会多个电气元件相互控制的缺陷。

●设备安全性:采用工业级安全光幕,同时配备相应漏电、过载以及短路的保护装置,能够有效保护使用者的安全。